Ремонт двигателя ЗМЗ-4025, 4026

| Необходимость в ремонте двигателя наступает после пробега около 150 000 км. К этому пробегу зазоры достигают величин, вызывающих падение мощности двигателя, уменьшение давления масла в масляной магистрали, резкое увеличение расхода масла (свыше 0,25 л/100 км), чрезмерное дымление двигателя, повышенный расход топлива, а также повышенные стуки. |

| Ориентировочно зазоры в сопряжении основных деталей вследствие износа не должны превышать следующих величин, мм: |

| - юбка поршня — гильза цилиндра.....0,25 |

| - поршневое кольцо — канавка в поршне (по высоте).....0,15 |

| - замок поршневого кольца.....2,5 |

| - поршень — поршневой палец.....0,015 |

| - верхняя головка шатуна — поршневой палец.....0,03 |

| - шатунные и коренные |

| - подшипники.....0,15 |

| - стержень клапана — втулка..... 0,20 |

| - осевой люфт распределительного вала.....0,25 |

| - осевой люфт коленчатого вала.....0,40 |

| Работоспособность двигателя может быть восстановлена заменой изношенных деталей новыми стандартного размера или перешлифовкой изношенных деталей и применением сопряженных с ними новых деталей ремонтного размера. |

| Выпускаются следующие детали ремонтных размеров: поршни, поршневые кольца, вкладыши коренных и шатунных подшипников коленчатого вала, седла впускных и выпускных клапанов, полуобработанные втулки распределительного вала и направляющие втулки клапанов. |

| Снятие и установка двигателя |

| Для снятия двигателя автомобиль необходимо установить на смотровую яму. Рабочее место должно быть оборудовано талью или другим подъемным устройством грузоподъемностью не менее 300 кг. Работу по снятию двигателя производить в следующем порядке: |

| - открыть капот и снять его, отвернув четыре болта его крепления к петлям; |

| - слить охлаждающую жидкость из системы охлаждения, отвернув пробку на радиаторе и открыв краники на блоке цилиндров и отопителе. Снять пробку расширительного бачка; |

| - слить масло из картера двигателя и из коробки передач, отвернув пробки сливных отверстий. После слива масла пробки поставить на место и туго затянуть; |

| - снять аккумуляторную батарею; |

| - зацепить двигатель за грузовые проушины и натянуть цепь тали. |

| Работы, проводимые снизу автомобиля: |

| - снять карданный вал в сборе (см. подраздел «Карданная передача»); |

|

|

|

|

|

|

|

|

|

|

| - установить пробку-заглушку (рис. 4.40) в отверстие удлинителя коробки передач; |

| - отвернуть гайки крепления задней опоры двигателя к поперечине; |

| - отсоединить поперечину от рамы автомобиля и снять поперечину; |

| - отсоединить вал спидометра от коробки передач; |

| - отсоединить кронштейн крепления приемных труб системы выпуска отработавших газов от коробки передач; |

| - отсоединить приемные трубы от выпускного коллектора двигателя; |

| - отсоединить провода от выключателя света заднего хода на коробке передач; |

| - отвернуть два болта крепления рабочего цилиндра привода выключения сцепления и отсоединить цилиндр от картера сцепления. |

| Работы, проводимые с левой стороны автомобиля: |

| — отсоединить от распределителя зажигания провода высокого и низкого напряжения, идущие к катушке зажигания, провода от стартера, от датчиков давления и аварийного давления масла на масляном фильтре, от датчика указателя температуры охлаждающей жидкости на корпусе термостата и датчика сигнализатора перегрева охлаждающей жидкости в крышке головки цилиндров; |

| - отсоединить шланг топливопровода от топливного насоса; |

| - отвернуть болт крепления левой подушки к кронштейну на двигателе. |

| Работы, проводимые с правой стороны автомобиля: |

| - отсоединить провода от генератора; |

| - отсоединить шланги забора теплого и холодного воздуха от воздушного фильтра, патрубков забора воздyxa, термозащитного экранa выпускной трубы и снять их; |

| — отсоединить шланг вентиляции картера от воздушного фильтра, крышки коромысел и снять его; |

| - снять крышку и фильтрующий элемент воздушного фильтра; |

| - отогнуть усы стопорных шайб и отвернуть гайки крепления корпуса воздушного фильтра, осторожно снять гайки и стопорные шайбы, исключив попадание их в двигатель; |

| - снять корпус воздушного фильтра с фланцем и прокладками, закрыть карбюратор чистой салфеткой; |

| - отсоединить провода от карбюратора; |

| - отсоединить от карбюратора тросик привода дроссельных заслонок и тягу воздушной заслонки; |

| - отсоединить от карбюратора шланг топливопровода перепуска топлива; |

| - отсоединить шланги от электромагнитного клапана системы экономайзера принудительного холостого хода; |

| - отсоединить два шланга отопителя от двигателя; |

| - отсоединить краник слива охлаждающей жидкости; |

| - отсоединить шланг вакуумного усилителя тормозов от впускной трубы; |

| - отсоединить провод «массы»; |

| - отвернуть болт крепления правой подушки к кронштейну на двигателе. |

| Работы, проводимые спереди: |

| - снять решетку облицовки радиатора, ослабив болты крепления; |

| - отсоединить трос замка капота; |

| - отвернув болты, снять верхнюю панель облицовки радиатора; |

| - отвернув болты, снять планку нижнего крепления облицовки радиатора; |

| - отсоединить шланги от расширительного бачка к корпусу термостата и распределительному патрубку; |

| - отсоединить шланги от радиатора и от двигателя, снять шланги; |

| - отвернуть болты крепления радиатора и снять его. |

| Работы, проводимые внутри кузова: |

| - поднять к рукоятке рычага переключения передач резиновый уплотнитель; |

| - отвернуть колпак крепления рычага на горловине крышки коробки передач и вытащить рычаг вверх; |

| - закрыть отверстие в горловине чистой салфеткой. |

| Вынуть двигатель в сборе со сцеплением и коробкой передач. Установка двигателя на место производится в последовательности, обратной снятию. |

| Указания по ремонту. |

| Зазоры и натяги, а также технические требования, которые необходимо соблюдать при сборке двигателя и его узлов, приведены в таблице 4.6. |

| Двигатели, поступающие в ремонт, должны быть тщательно очищены от грязи. Разборку двигателя, как и сборку, рекомендуется производить на стенде, позволяющем устанавливать двигатель в положения, обеспечивающие свободный доступ ко всем деталям во время разборки и сборки инструментом соответствующего размера (гаечные ключи, съемники, приспособления), рабочая поверхность которого должна быть в хорошем состоянии. |

| При индивидуальном методе ремонта детали, пригодные для дальнейшей работы, должны быть установлены на свои прежние места. Поршни, поршневые кольца, гильзы цилиндров, шатуны, поршневые пальцы, вкладыши, клапаны, штанги, коромысла и толкатели при снятии необходимо маркировать любым способом, не вызывая порчи деталей (кернением, надписыванием, прикреплением бирок и т. п.). |

| При обезличенном ремонте двигателей следует помнить, что крышки шатунов с шатунами и крышки коренных подшипников с блоком цилиндров обрабатываются в сборе, и поэтому их разукомплектовывать нельзя. Не рекомендуется разукомплектовывать коленчатый вал с маховиком и сцеплением, так как эти узлы на заводе подвергаются балансировке в собранном виде. |

| Шестерни газораспределительного механизма подбираются по шуму и зазору в зацеплении, поэтому следует избегать их разукомплектования. |

| Картер сцепления (верхняя часть) обрабатывается вместе с блоком, поэтому отсоединять его от блока можно только при ремонте или замене новым. |

| Разборка двигателя |

| Разборку двигателя рекомендуется выполнять в следующем порядке: |

| - вынуть вилку выключения сцепления; |

| - снять с двигателя коробку передач; |

| - снять вентилятор; |

| - снять генератор и стартер; |

| - отсоединить провода высокого напряжения от свечей, снять трубку вакуумного регулятора и снять датчик-распределитель зажигания; |

| - вывернуть свечи; |

| - снять фильтр тонкой очистки топлива с кронштейном, топливный насос и топливопроводы; |

| - снять карбюратор вместе с прокладками и предохранительным щитком, предварительно сняв трубки вентиляции картера и рециркуляции отработавших газов; |

| - снять фильтр очистки масла, предварительно сняв датчики указателя давления и аварийного давления масла и трубку подвода масла; |

| - снять трубку указателя уровня масла вместе с указателем; |

| - снять клапан рециркуляции отработавших газов; |

| - снять газопровод и прокладку газопровода; |

| - снять крышку коромысел с прокладкой, стараясь последнюю не повредить; |

| - снять ось коромысел со стойками и разобрать ее; |

| - вынуть штанги толкателей; |

| - снять головку цилиндров. Если нет необходимости в разборке и ремонте корпуса термостата, газопровода и головки цилиндров, головка цилиндров может быть снята вместе с этими узлами; |

| - снять натяжной ролик и привод вентилятора; |

| - снять водяной насос; |

|

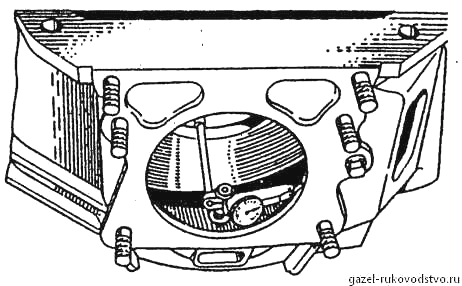

| - закрепить втулками-зажимами гильзы цилиндров во избежание их выпадания из блока в процессе дальнейшей разборки двигателя (рис. 4.50); |

|

| - с помощью приспособления (рис. 4.51) произвести демонтаж пружин клапанов. Чтобы тарелка пружин клапана сошла с сухарей, нужно после предварительной затяжки винта слегка ударить рукояткой молотка по тарелке скобы съемника. Вынуть клапаны; |

| - маркировать клапаны согласно их расположению; |

| - снять привод датчика-распределителя; |

| - снять крышку коробки толкателей; |

| - вынуть толкатели из гнезд и уложить их по порядку; |

| - снять нижнюю часть картера сцепления; |

| - снять масляный картер; |

| - вывернуть стяжной винт из переднего торца коленчатого вала и снять его вместе с зубчатой шайбой; |

| - снять ступицу шкива вместе со шкивом-демпфером коленчатого вала с помощью съемника; |

| - снять крышку распределительных шестерен; |

| - снять тем же съемником шестерню распределительного вала и шестерню коленчатого вала, сняв предварительно маслоотражатель; |

| - снять упорный фланец распределительного вала с распорной втулкой; |

| - осторожно вынуть распределительный вал. Он может быть вынут в сборе с упорным фланцем и шестерней. В этом случае необходимо отвернуть торцовым ключом через отверстия в шестерне два болта крепления упорного фланца к блоку; |

| - снять трубку смазки распределительных шестерен; |

| - снять упорную шайбу коленчатого вала; |

| - снять переднюю шайбу упорного подшипника коленчатого вала; |

| - снять масляный насос; |

| - снять крышки шатунных подшипников вместе с вкладышами; |

| - вынуть поршни вместе с шатунами. Перед разборкой шатунно-поршневой группы необходимо еще раз проверить правильность меток на шатунах и их крышках, а также их соответствие порядковым номерам цилиндров; |

|

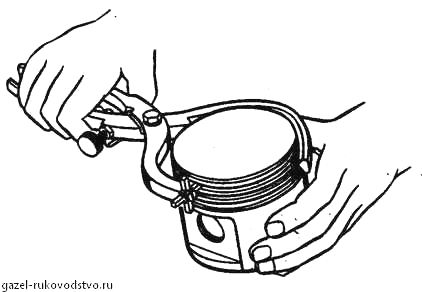

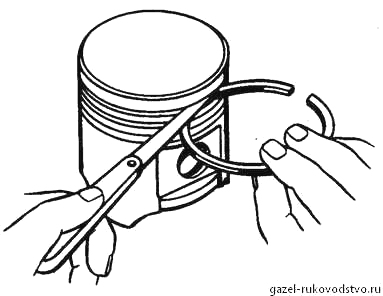

| - снять съемником поршневые кольца с поршней (рис. 4.52); |

|

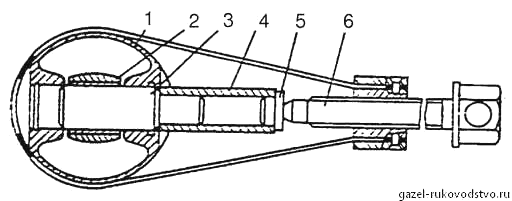

| - вынуть из поршней стопорные кольца. Выпрессовать с помощью съемника поршневые пальцы из поршней (рис. 4.53). |

| - снять держатель набивки коленчатого вала; |

| - снять крышки коренных подшипников с вкладышами. Проверить правильность меток на крышках 2, 3 и 4 коренных подшипников; |

| - вынуть коленчатый вал из блока цилиндров; |

| - снять заднюю шайбу упорного подшипника коленчатого вала; |

| - вынуть набивку заднего уплотнения коленчатого вала из блока цилиндров и держателя; |

| - снять нажимной и ведомый диски сцепления; |

| - снять маховик; |

|

| - с помощью съемника (рис. 4.54) выпрессовать подшипник из коленчатого вала. |

| Сборка двигателя |

| Перед сборкой двигателя необходимо все его детали очистить от нагара и смолистых отложений. Нельзя промывать в щелочных растворах детали, изготовленные из алюминиевых сплавов (блок, головку цилиндров, поршни и др.), так как эти растворы разъедают алюминий. |

| Для очистки деталей от нагара рекомендуются следующие растворы: |

| для алюминиевых деталей |

| - сода (Na2CO3), г.....18,5 |

| - мыло (зеленое или хозяйственное), г.....10,0 |

| - жидкое стекло, г.....8,5 |

| - вода, л.....1,0 |

| для стальных деталей |

| - каустическая сода (NaOH), г.....25 |

| - сода (Na2CO3), г.....33 |

| - мыло (зеленое или хозяйственное), г.....8,5 |

| - жидкое стекло, г.....1,5 |

| - вода, л.....1,0 |

| При сборке двигателя необходимо соблюдать следующие условия: |

| - протереть все детали чистой салфеткой и продуть сжатым воздухом, а все поверхности трения смазать чистым моторным маслом; |

| - осмотреть детали перед постановкой на место (нет ли трещин, сколов, забоин и других дефектов), проверить надежность посадки запрессованных в них других деталей. Дефектные детали подлежат ремонту или замене новыми; |

| - резьбовые части деталей и узлов, выходящие в полость масляной магистрали и в полость системы охлаждения, смазать анаэробным герметиком «Унигерм-6». Можно применять сурик или белила, разведенные на натуральной олифе; |

| - неподвижные уплотнения, особенно стыки деталей (нижние плоскости блока цилиндров и крышки распределительных шестерен, держатель набивки — блок цилиндров), смазать клеем-герметиком «Эластосил 137-83» или пастой УН-25. |

| К постановке на двигатель не допускаются: |

| - шплинты, шплинтовочная проволока и стопорные пластины, бывшие в употреблении; |

| - пружинные шайбы, потерявшие упругость; |

| - поврежденные прокладки; |

| - детали, имеющие на резьбе более двух забитых или сорванных ниток; |

| - болты и шпильки с вытянутой резьбой; |

| - болты и гайки с изношенными гранями. |

| Болты и гайки должны быть соответствующим образом законтрены (шплинтами, шплинтовочной проволокой, пружинами и специальными шайбами и контргайками). |

| Сборку двигателя производить в следующем порядке: |

| - очистить все привалочные поверхности блока от прилипших и порванных при разборке прокладок; |

| - закрепить блок цилиндров на стенде, вывернуть с переднего и заднего торцов пробки масляного канала и продуть все масляные каналы сжатым воздухом. Завернуть пробки на место. |

|

|

| Если требуется замена картера сцепления или он устанавливается на блок после ремонта, необходимо из блока предварительно удалить два установочных штифта, затем картер закрепить на блоке болтами. В блок на крайних вкладышах устанавливают коленчатый вал, к фланцу которого крепится стойка индикатора. Вращая коленчатый вал, проверяют биение отверстия для центрирующего бурта коробки передач, а также перпендикулярность заднего торца картера сцепления относительно оси коленчатого вала, как показано на рис. 4.55 и 4.56. Биение отверстия картера и торца не должно превышать 0,3 мм, торца — 0,15 мм. Если биение отверстия превышает указанную величину, то следует ослабить затяжку болтов и легкими ударами по фланцу картера добиться правильной его установки. После затяжки болтов отверстия для установочных штифтов в картере и блоке развертывают до ремонтного размера. Чернота в отверстиях не допускается. После этого в отверстия запрессовывают штифты, диаметр которых на 0,015—0,051 м больше размеров отверстий. Биение торца картера устраняется шабровкой. Следует иметь в виду, что при вышеописанной проверке необходимо пользоваться неизношенными коленчатым валом и вкладышами, которые необходимо снять после замены картера; |

| - заменить дефектные гильзы цилиндров новыми следующим образом: |

|

| - а) с помощью комбинированного съемника (рис. 4.57) выпрессовать старую гильзу. Вставив лапки съемника в цилиндр двигателя, следует упереть шпильки 4 в блок и раздвинуть лапки разжимным болтом 5. Далее, вращая винт 7, выпрессовать гильзу из цилиндра; |

| - б) тщательно очистить от накипи и коррозии посадочные поверхности и поверхности уплотнения на гильзе и на блоке; |

| - в) вставить отремонтированную гильзу с прокладкой из мягкой меди в цилиндр, из которого она была вынута. Гильза должна входить в цилиндр свободно, без усилий и выступать над плоскостью блока на 0,02—0,10 мм. Удобнее предварительно проверить величину утопания гильзы в цилиндре без прокладки. Утопание должно быть в пределах 0,20—0,25 мм; |

| - г) закрепить гильзу держателем, чтобы она не выпала; |

|

| -отрезать от шнура две набивки заднего уплотнения коленчатого вала (длиной 120 мм каждая), вложить их в блок и держатель; |

| - произвести подсборку коленчатого вала, для этого вывернуть все пробки грязеуловителей шатунных шеек и удалить из них отложения. Промыть и продуть масляные каналы и полости грязеуловителей сжатым воздухом, завернуть пробки моментом 38—42 Н·м (3,8—4,2 кгс·м); |

| - проверить состояние рабочих поверхностей коленчатого вала. Забоины, задиры и другие наружные дефекты не допускаются; |

| - запрессовать в задний конец коленчатого вала шариковый подшипник 80203 АС9 с двумя защитными шайбами. Допускается использовать подшипник 60203А с одной защитной шайбой, при этом в полость для подшипника необходимо заложить 20 г смазки «Литол-24»; |

| - привернуть к коленчатому валу маховик. Гайки затянуть моментом 76—83 Н·м (7,6—8,3 кгс·м). Законтрить гайки, отогнув один из усов стопорной пластины на грань гайки; |

| - привернуть к маховику нажимной диск сцепления в сборе с кожухом, предварительно отцентрировав ведомый диск с помощью оправки (можно использовать первичный вал коробки передач) по отверстию в подшипнике в заднем торце коленчатого вала. Метки «0», выбитые на кожухе нажимного диска и на маховике около одного из отверстий для болтов крепления кожуха, должны быть совмещены. Затяжку болтов производить моментом 20—25 Н·м (2,0—2,5 кгс·м). |

| - коленчатый вал, маховик и сцепление балансируются в сборе, и поэтому при замене одной из этих деталей следует произвести динамическую балансировку, высверливая металл с маховика, как указано в таблице 4.3.. Балансировку коленчатого вала, маховика и сцепления в сборе не следует начинать, если начальный дисбаланс превышает 200 г·см. В этом случае необходимо узел раскомплектовать и проверить балансировку каждой детали в отдельности (см. таблице 4.3.); |

| — надеть на первую коренную шейку коленчатого вала заднюю шайбу упорного подшипника антифрикционным слоем к щеке коленчатого вала; |

|

| — обжать набивку заднего уплотнения коленчатого вала в блоке и держателе оправкой (рис. 4.58); острым ножом обрезать на блоке и держателе выступающие концы набивки. Срез при этом должен быть ровным. Выступание набивки над плоскостью разъема — 0,5—1,0 мм; |

| - протереть чистой салфеткой вкладыши коренных подшипников и их постели. Установить вкладыши в постели; |

| - смазать чистым моторным маслом вкладыши коренных подшипников и шейки коленчатого вала и уложить коленчатый вал в блок цилиндров; |

| - надеть крышки коренных подшипников на шпильки блока так, чтобы фиксирующие выступы на верхнем и нижнем вкладышах каждой крышки были с одной стороны, а номера, выбитые на крышках, соответствовали номерам постелей. При установке крышки переднего коренного подшипника усик задней шайбы должен войти в паз крышки. Торец крышки переднего подшипника должен быть в одной плоскости с торцом блока цилиндров; |

| - посадить крышки коренных подшипников на свои места легким постукиванием резиновым молотком, крышки должны войти в пазы постелей блока цилиндров; |

| - надеть на шпильки шайбы, наживить гайки, нанести на резьбовую часть гаек по 2—3 капли (0,06 г) герметика «Унигерм-9» и равномерно затянуть гайки. Окончательную затяжку необходимо выполнять динамометрическим ключом моментом 100—110 Н·м (10—11 кгс·м). Если отсутствует герметик, то стопорение гаек можно производить стопорной пластиной 24-1005301-01; |

|

| -установить в пазы держателя набивки резиновые прокладки и их боковую поверхность, выступающую из паза, обмазать мыльным раствором. Установить держатель на место и затянуть гайки; |

| - повернуть коленчатый вал, который должен свободно вращаться при небольшом усилии. Вращать коленчатый вал можно за маховик или с помощью приспособления, состоящего из первичного вала коробки передач с приваренным к нему четырехгранником под ключ или ручку с квадратным отверстием. Приспособление может быть также использовано для центрирования при постановке ведомого диска сцепления; |

| - поставить переднюю шайбу упорного подшипника антифрикционным слоем наружу, чтобы штифты, запрессованные в блок и крышку, входили в пазы шайбы; |

| — надеть стальную упорную шайбу коленчатого вала фаской во внутреннем отверстии в сторону передней шайбы упорного подшипника; |

| - напрессовать до упора шестерню коленчатого вала и проверить его осевой зазор. Проверка производится следующим образом: заложить отвертку (вороток, рукоятку молотка и т. п.) между первым кривошипом вала и передней стенкой блока и, пользуясь ею как рычагом, отжать вал к задней части двигателя. С помощью щупа определить зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки. Зазор должен быть в пределах 0,125—0,325 мм; |

|

|

| - произвести подсборку шатунно-поршневой группы. Очистить днища поршней и канавки поршневых колец от нагара, как показано на рис. 4.59. В случае замены поршней, гильз, поршневых пальцев или шатунов подсборку сопрягаемых пар следует производить при температуре деталей (20±3)° С. В расточенные или новые гильзы необходимо устанавливать поршни одинаковых с гильзой размерных групп. Допускается подбор из соседних групп, при этом, как и при подборе поршней в работавшие гильзы, подбор производится по усилию протягивания ленты-щупа толщиной 0,05 мм и шириной 10 мм. Лента-щуп размещается в плоскости, перпендикулярной оси поршневого пальца, по наибольшему диаметру поршня. Усилие на динамометре, соединенном с лентой-щупом (рис. 4.60), должно быть 35—55 Н (3,5—5,5 кгс); |

|

| - подобрать поршневой палец к шатуну так, чтобы он плотно входил в отверстие шатуна под усилием большого пальца руки (рис. 4.61), перемещался свободно, без заеданий и не выпадал под действием собственной массы при расположении оси отверстия шатуна под углом 45° (ориентировочно). Поршневой палец и шатун должны быть одной или смежной размерной группы. При подборе поршневой палец должен быть слегка смазан моторным маслом. Размерные группы поршня и поршневого пальца должны совпадать. |

| Поршень с поршневым пальцем, поршневыми кольцами и шатуном в сборе должны контролироваться по массе. Разница в массе на один двигатель не должна превышать 12 г; |

|

| - запрессовать поршневой палец в поршень и шатун с помощью приспособления. Поршень при этом нагреть до температуры 60—88° С, поршневой палец слегка смазать моторным маслом. Поршень соединить направляющей оправкой 3 с шатуном, надеть поршневой палец на тонкий конец оправки, как показано на рис. 4.62, надеть подпятник 5 на палец и винтом 6 дослать палец на место. Запрессовка пальца в холодный поршень может привести к порче поверхности отверстий в бобышках поршня, а также к деформации самого поршня. При постановке поршня в цилиндр (по метке «ПЕРЕД» на поршне) отверстие для смазки зеркала цилиндра из нижней головки шатуна должно быть обращено в сторону, противоположную распределительному валу; |

|

| - подобрать по цилиндру поршневые кольца, как показано на рис. 4.63. Зазор, замеренный в стыках колец, должен быть 0,3—0,7 мм у компрессионных колец и 0,3—1,0 мм у стальных дисков маслосъемного кольца. В изношенных цилиндрах наименьший зазор — 0,3 мм; |

|

| — щупом проверить зазор между кольцами и стенкой поршневой канавки, как показано на рис. 4.64. Проверку произвести по окружности поршня в нескольких точках. Величина зазора должна быть для верхнего и нижнего компрессионных колец в пределах 0,050—0,870 мм, для сборного маслосъемного кольца — 0,135—0,335 мм; |

|

| - надеть с помощью приспособления поршневые кольца на поршень. Нижнее компрессионное кольцо ставится внутренней выточкой вверх (к донышку поршня) (см. рис. 4.4). Кольца в канавках должны свободно перемещаться; |

| - вставить поршни в цилиндры следующим образом: |

| • протереть салфеткой постели шатунов и их крышек, протереть и вставить в них вкладыши; |

| • повернуть коленчатый вал так, чтобы кривошипы первого и четвертого цилиндров заняли положение, соответствующее НМТ; |

| • смазать вкладыши, поршень, шатунную шейку вала и гильзу цилиндра чистым моторным маслом; |

| • развести стыки компрессионных колец под углом 180° друг к другу, а стыки дисков маслосъемного кольца — также под углом 180° друг к другу и на 90° по отношению к стыкам компрессионных колец. Замок двухфункционального расширителя в трехэлементном кольце при этом установить под углом 45° к замку одного из его кольцевых дисков; |

|

| - надеть на болты шатунов предохранительные латунные наконечники, сжать кольца обжимкой или, пользуясь конусным кольцом, вставить поршень в цилиндр, как показано на рис. 4.65. Перед установкой поршня следует еще раз убедиться, что номера, выбитые на шатуне и его крышке, соответствуют порядковому номеру цилиндра, проверить правильность положения поршня и шатуна в цилиндре; |

|

| -подтянуть шатун за нижнюю головку к шатунной шейке, снять с болтов латунные наконечники, надеть крышку шатуна. Крышку шатуна следует ставить так, чтобы номера, выбитые на крышке и шатуне, были обращены в одну сторону. После наживления гаек нанести на резьбовую часть гаек по 2—3 капли (0,06 г) герметика «Унигерм-9» и равномерно затянуть гайки. Окончательную затяжку гаек необходимо произвести динамометрическим ключом моментом 68—75 Н·м (6,8— 7,5 кгс·м). В случае использования работавших деталей с гаек и болтов необходимо удалить остатки ранее примененного герметика, обезжирить их бензином и просушить; |

| - в таком же порядке вставить поршень четвертого цилиндра; |

| - повернуть коленчатый вал на 180° и вставить поршни второго и третьего цилиндров; |

| - повернуть несколько раз коленчатый вал, который должен легко вращаться от небольшого усилия; |

| - произвести подсборку распределительного вала в следующем порядке: |

| • надеть на передний конец распределительного вала распорное кольцо и упорный фланец; |

| • напрессовать с помощью приспособления шестерню распределительного вала и закрепить ее болтом с шайбой. Момент затяжки — 55—60 Н·м (5,5—6,0 кгс·м); |

|

| • с помощью щупа, вставляемого между упорным фланцем распределительного вала и ступицей шестерни, проверить осевой зазор распределительного вала (рис. 4.66). Зазор должен быть в пределах 0,1—0,2 мм; |

| • прочистить трубку смазки распределительных шестерен и привернуть ее с помощью болта и хомутика к блоку; |

|

| - вставить подсобранный распределительный вал в отверстие блока, смазав предварительно его опорные шейки моторным маслом. При зацеплении шестерен зуб шестерни коленчатого вала с меткой «0» должен быть против риски у впадины зубьев шестерни распределительного вала (см. рис. 4.9). Боковой зазор в зацеплении должен быть в пределах 0,025—0,1 мм. При большем или меньшем зазоре подобрать другую пару шестерен; |

| - через отверстия в шестерне распределительного вала прикрепить двумя болтами с пружинными шайбами упорный фланец к блоку; |

| - установить на шейку переднего конца коленчатого вала маслоотражатель выпуклой стороной к шестерне; |

|

| - проверить пригодность манжеты, запрессованной в крышку распределительных шестерен, к дальнейшей работе. Если манжета имеет изношенные рабочие кромки или слабо охватывает ступицу шкива коленчатого вала, вставленную в манжету, заменить ее новой. Запрессовку манжеты в крышку рекомендуется производить при помощи оправки, как показано на рис. 4.67; |

| - надеть на шпильки прокладки крышку распределительных шестерен; |

|

| — сцентрировать крышку по переднему концу коленчатого вала при помощи оправки (рис. 4.68) и завернуть все гайки и болты крепления крышки. Если нет центрирующей оправки, то установку крышки можно производить по ступице шкива коленчатого вала. Ступицу надо напрессовать на коленчатый вал так, чтобы ее конец входил на глубину 5 мм в отверстие крышки. После этого закрепить крышку гайками, выдерживая одинаковый зазор по окружности между ступицей и отверстием крышки. Выравнивание зазора производить легкими ударами деревянного или резинового молотка по крышке. После этого окончательно закрепить крышку; |

|

| - удалить центрирующую оправку и напрессовать ступицу шкива со шкивом-демпфером коленчатого вала (рис. 4.69); |

| - вставить в шпоночный паз резиновую пробку и запрессовать шпонку; |

| - завернуть в носок коленчатого вала стяжной болт, предварительно надев на него зубчатую шайбу. Проворачивая за стяжной болт коленчатый вал, проверить, не задевает ли шкив-демпфер за крышку распределительных шестерен; |

| - установить масляный насос в сборе с маслоприемником; |

| - установить привод масляного насоса и датчика распределителя зажигания в следующем порядке: |

|

| • поворачивая коленчатый вал, совместить третью метку на диске демпфера с ребром-указателем на крышке распределительных шестерен (см. |

|

| рис. 4.6). Кулачки распределительного вала, приводящие в действие клапаны первого цилиндра, должны быть при этом направлены вершинами в противоположную от толкателей сторону (в сторону масляного картера) и расположены симметрично (рис. 4.70); |

|

| • проверить осевой зазор между корпусом привода и шестерней при помощи щупа (рис. 4.71). Зазор должен быть в пределах 0,15—0,40 мм; |

| • надеть на шпильки крепления привода прокладку; |

|

| • повернуть валик привода в положение, показанное на рис. 4.72 А, и поставить привод в гнездо блока. При введении привода в гнездо необходимо слегка поворачивать валик масляного насоса, чтобы конец валика привода вошел в отверстие вала насоса. Привод должен вставляться без значительных усилий. В правильно установленном приводе прорезь во втулке валика должна быть направлена параллельно оси двигателя и смещена от двигателя, как показано на рис. 4.72 В; |

| • закрепить привод; |

| - проверить наличие зазора в шестернях распределительного вала и привода; |

| - смазать стыки нижнего фланца блока цилиндров с крышкой распределительных шестерен и держателем набивки клеем-герметиком «Эластосил 137-83» или пастой УН-25; |

| - установить на нижний фланец блока цилиндров прокладку масляного картера; |

| - установить масляный картер на шпильки и закрепить его гайками с шайбами, равномерно затягивая гайки; |

| - установить и привернуть болтами нижнюю часть картера сцепления; |

| - очистить камеры сгорания и каналы головки цилиндров от нагара и отложений, протереть и продуть сжатым воздухом; |

| - притереть клапаны, используя притирочную пасту, составленную из одной части микропорошка М-20 и двух частей масла И-20А. |

| Перед началом притирки следует проверить, нет ли коробления тарелки клапана и прогорания клапана и седла. При наличии этих дефектов восстановить герметичность клапана одной притиркой невозможно и следует сначала прошлифовать седло, а поврежденный клапан заменить новым. Если зазор между клапаном и втулкой превышает 0,25 мм, то герметичность также не может быть восстановлена. В этом случае клапан и втулку следует заменить новыми. |

|

| Клапаны (в запасные части) выпускаются стандартного размера, а направляющие втулки — с внутренним диаметром, уменьшенным на 0,38 мм (для развертывания их под окончательный размер после запрессовки в головку цилиндров). Выпрессовка изношенной направляющей втулки производится с помощью оправки (рис. 4.73). Седла клапанов удаляются фрезерованием твердосплавным зенкером. |

| Ремонтные седла имеют наружный диаметр на 0,25 мм больше, чем стандартные, поэтому гнезда для седел растачиваются до следующих размеров: для седла впускного клапана — 49,25+0,025 мм, для выпускного — 42,25+0,025 мм. Седла клапанов и направляющие втулки перед сборкой надо охладить в двуокиси углерода (сухом льду), а головку цилиндров нагреть до температуры 160—175° С. Седла и втулки при сборке должны вставляться в гнезда головки свободно или с легким усилием. |

|

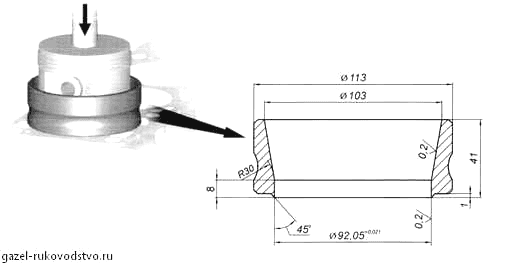

| Запрессовка новых втулок впускного и выпускного клапанов производится до выступания над головкой на 20 мм. После запрессовки развернуть отверстие втулки до диаметра 9+0,022 мм, а фаски седел прошлифовать, центрируя по отверстию во втулке. При шлифовке следует обеспечить концентричность фаски на седле клапана с отверстием во втулке в пределах 0,05 мм. Фаски шлифуют под углом 45°. Наружный диаметр (рис. 4.74) фаски у седла для впускного клапана должен быть 46,8 мм, а у выпускного — 38,8 мм. Ширина фаски «b» должна быть у седла впускного клапана 1,8—2,3 мм, у выпускного — 2,3—2,5 мм. Ширина фаски обеспечивается расшлифовкой отверстия седла впускного клапана под углом 30°, как показано на рис. 4.74 А, а выпускного клапана — под углом 15° (рис. 4.74 B). Фаска должна быть одинаковой по всему периметру. |

| После шлифовки седел и притирки клапанов все газовые каналы тщательно очистить и продуть сжатым воздухом, чтобы не осталось абразивной пыли; |

| - стержни клапанов обмазать тонким слоем коллоидного графита, разведенного в масле, применяемом для двигателя, или смазать маслом; |

| - на направляющие втулки клапанов напрессовать маслосъемные колпачки, вставить клапаны во втулки согласно сделанным меткам и собрать их с пружинами. Убедиться, что сухари вошли в кольцевую канавку клапанов; |

|

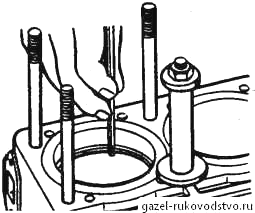

| - натереть графитовым порошком с обеих сторон прокладку головки цилиндров и надеть ее на шпильки. Установить головку и закрепить ее гайками с шайбами. Затянуть гайки динамометрическим ключом моментом 83—90 Н·м (8,3—9,0 кгс·м), соблюдая порядок, указанный на рис. 4.34; |

| - прочистить проволокой и продуть сжатым воздухом отверстия в коромыслах, в оси коромысел и регулировочных винтах, в четвертой основной стойке оси коромысел и масляные каналы в головке цилиндров. Проверить надежность посадки втулок коромысел. В случае слабой посадки во время работы втулка может сместиться и перекрыть отверстие для смазки штанги толкателя клапана. Такие втулки необходимо заменить; |

| - произвести подсборку оси коромысел. Перед постановкой каждого коромысла смазать его втулку моторным маслом; |

| - вставить толкатели в гнезда согласно меткам на них. Толкатели и отверстия в блоке предварительно смазать моторным маслом; |

| - вставить штанги в сборе с наконечниками в отверстия в головке цилиндров; |

| - установить подсобранную ось коромысел на шпильки и закрепить гайками с шайбами. Регулировочные болты своей сферической частью должны ложиться на сферу верхнего наконечника штанги; |

| - установить зазоры между торцами стержней клапанов и носиками коромысел. Зазор между коромыслами и первым и восьмым клапанами — 0,35—0,40 мм, зазор между остальными коромыслами и клапанами — 0,40—0,45 мм. Регулировку производить, как указано в подразделе «Особенности технического обслуживания двигателя»; |

|

| - поставить прокладку и крышку коромысел и закрепить их болтами с шайбами, соблюдая порядок, указанный на рис. 4.35; |

| - смазать и надеть на переднюю крышку коробки передач муфту выключения сцепления в сборе с подшипником; |

| - установить и закрепить коробку передач; |

| - установить вилку выключения сцепления; |

| - установить детали и агрегаты двигателя, названные в подразделе «Разборка двигателя», соблюдая обратную последовательность. |

| Разборка, ремонт и сборка отдельных узлов и агрегатов двигателя |

| Насос охлаждающей жидкости. |

| Разборку насоса необходимо выполнять в следующем порядке: |

| - отвернуть болты крепления крышки насоса и снять крышку; |

|

| - снять съемником крыльчатку (рис. 4.75); |

|

| - снять съемником ступицу (рис. 4.76); |

| - вывернуть фиксатор подшипника; |

|

| - выпрессовать из корпуса подшипник в сборе с валиком (рис. 4.77); |

| - выпрессовать из корпуса сальник. |

| Сборку насоса проводить в следующей последовательности: |

|

| - с помощью оправки установить сальник, не допуская перекоса, в корпус насоса (рис. 4.78); |

|

| - запрессовать подшипник с валиком в сборе в корпус так, чтобы гнездо под фиксатор совпало с отверстием в корпусе насоса (рис. 4.79); |

| - завернуть фиксатор подшипника и закернить, чтобы не происходило самоотворачивание фиксатора; |

|

| - напрессовать на валик подшипника ступицу шкива насоса, выдержав размер (117,5±0,2) мм (рис. 4.80); |

|

| - напрессовать крыльчатку на валик подшипника заподлицо с корпусом насоса. Выступать крыльчатка из-за плоскости корпуса должна не более, чем на 0,2 мм (рис. 4.81); |

| - установить на корпус прокладку и привернуть болтами крышку. |

| При напрессовке ступицы и крыльчатки необходимо разгружать корпус, фиксатор и подшипник насоса от усилий запрессовки, т. е. упор при напрессовке должен быть на торец валика. |

| Перед сборкой очистить и промыть детали насоса, удалить отложения с крыльчатки корпуса и крышки. Проверить величину осевого перемещения наружной обоймы подшипника относительно валика, которая не должна превышать 0,13 мм при нагрузке 50 Н (5 кгс). |

| Подшипник насоса заполнен смазкой на заводе-изготовителе и при ремонте насоса смазки не требует. |

| Масляный насос. |

| Разборку насоса проводить в следующем порядке: |

| - отвернуть четыре болта, снять приемный патрубок с сеткой, прокладку патрубка, крышку насоса, прокладку крышки; |

| - вынуть из корпуса ведомую шестерню и валик с ведущей шестерней в сборе. Ведущая шестерня (как запасная часть) поступает в сборе с валиком, что в значительной мере облегчает ремонт насоса; |

| - вынуть пружину и плунжер редукционного клапана из корпуса насоса, предварительно сняв шплинт; |

| - промыть детали и продуть сжатым воздухом. |

| Сборку насоса проводить в следующем порядке: |

| - вставить в корпус валик в сборе с ведущей шестерней и проверить легкость его вращения; |

| — поставить в корпус ведомую шестерню и проверить легкость вращения обеих шестерен; |

| - положить на корпус прокладку из картона толщиной 0,3 мм. Применение лака, краски и других герметизирующих веществ при установке прокладки, а также установка более толстой прокладки не допускается, так как это ведет к снижению давления, развиваемого насосом; |

| - поставить крышку, паронитовую прокладку, приемный патрубок с сеткой и привернуть к корпусу болтами с пружинными шайбами. Если на плоскости крышки имеется значительная выработка от шестерен, то необходимо прошлифовать ее до удаления следов выработки; |

| - вставить плунжер и пружину редукционного клапана в отверстие в корпусе и закрепить шплинтом с шайбой; |

| - проверить давление, развиваемое насосом. Давление проверяется при определенном сопротивлении на выходе. Для этого на специальной установке к выходному патрубку насоса присоединяется жиклер диаметром 1,5 мм и длиной 5 мм. Насос с приемным патрубком и сеткой должен находиться в бачке, залитом смесью, состоящей из 90% керосина и 10% масла М-8В или М-53/10Г1. Уровень смеси в бачке должен быть на 20—30 мм ниже плоскости разъема корпуса и крышки масляного насоса. Насос приводится во вращение от электромотора. При частоте вращения вала насоса 250 мин-1 давление, развиваемое насосом, должно быть не менее 100 кПа (1 кгс/см2), а при 725 мин-1 — от 360 до 500 кПа (от 3,6 до 5 кгс/см2). При меньшем давлении масла допускается уменьшение толщины прокладки между корпусом и крышкой. Привод масляного насоса и датчика-распределителя зажигания. В запасные части поступает привод в сборе и отдельно шестигранный валик привода масляного насоса. Поэтому разбирать привод следует лишь при износе шестигранного валика или незначительном износе корпуса (зазор между корпусом и шестерней — 0,5— 1,0 мм). При износе шестерни, валика привода или значительном износе корпуса привод заменить. |

|

|

| Разборку привода выполнять в следующем порядке: |

| - выпрессовать штифт шестерни привода с помощью бородка и снять шестигранный валик привода масляного насоса; |

| - спрессовать шестерню. Для этого установить корпус привода верхним торцом на подставку с отверстием, чем обеспечивается свободный проход валика в сборе с упорной втулкой. Усилие выпрессовки прилагать к концу валика через оправку 012,5 мм (рис. 4.80). |

| Сборку привода выполнять в следующем порядке: |

| - вставить в корпус валик в сборе с втулкой, смазав его моторным маслом; |

| - при необходимости надеть на валик упорную шайбу. Толщина шайбы должна быть подобрана так, чтобы после напрессовки шестерни между шайбой и шестерней был зазор 0,15—0,40 мм; |

| - напрессовать шестерню на валик до совпадения отверстия под штифт в шестерне и валике (рис. 4.81); |

| — вставить в шестигранное отверстие валик привода масляного насоса; |

| - запрессовать в отверстие штифт диаметром 3,5–0,08 мм и длиной 22 мм, расклепав его с обеих сторон; |

| - проверить рукой вращение валика, зазор между корпусом и шестерней (между упорной шайбой и шестерней) и радиальное перемещение свободного конца шестигранного валика привода масляного насоса. Радиальное перемещение должно быть не менее 1 мм в любом направлении. |

| Ремонт системы питания |

| Топливный бак. |

|

| В случае нарушения герметичности топливного бака его следует снять с автомобиля. Для этого необходимо ослабить гайки крепления пластины петли лючка наливной трубы и вынуть кронштейн 3 (см. рис. 4.23), снять лючок пола кузова (над топливным баком) и отсоединить топливные шланги от топливозаборника, снять провода, идущие к датчику указателя уровня топлива и изолировать их, отсоединить от кронштейнов стяжные ленты (предварительно поставив под бак упоры) и снять бак. |

| Перед проверкой герметичности с топливного бака следует снять датчик указателя уровня топлива и топливозаборник с фильтром, для чего отвернуть по пять винтов крепления их фланцев к баку; снять наливную трубу вместе со шлангами (для автофургонов и автобусов). |

| Герметичность топливного бака проверяют сжатым воздухом под давлением 20 кПа (0,2 кгс/см2), помещая его в воду, предварительно закрыв заглушками или пробками все фланцы и отверстия. Воздух подводится через специальную трубку, вставленную в наливную трубу и снабженную вентилем для перекрытия доступа воздуха при повышении давления более 20 кПа (0,2 кгс/см2) и контрольным манометром. |

| В местах негерметичности будут выходить пузырьки воздуха. Эти места следует отметить краской. |

| Паять бак можно только после тщательной промывки его (внутри и снаружи) горячей водой и продувки сжатым воздухом. После пайки следует снова проверить герметичность бака. |

| Сборку и установку топливного бака выполняют в порядке, обратном разборке и снятию бака с автомобиля. При сборке необходимо следить за сохранностью и правильностью установки прокладок под фланцы заборной трубки и датчика указателя уровня. Для предотвращения просачивания топлива через неплотности резьбы винты крепления фланцев перед завертыванием рекомендуется окунуть в сурик или шеллак. Все соединения бака во избежание разгерметизации после сборки и установки его на автомобиль должны быть затянуты плотно, однако без особых усилий. |

| Неисправные детали топливопроводов следует заменить новыми. |

| Топливный насос |

| Топливный насос требует ремонта в случаях прорыва диафрагмы, нарушения герметичности всасывающих или выпускного клапанов, потери эластичности уплотнителя тяги диафрагмы, а также износа рычага привода и текстолитовой шайбы тяги диафрагмы. |

| Разборку топливного насоса проводить в следующем порядке: |

| - отвернуть два винта 5 (см. рис. 4.26) крепления крышки и осторожно снять крышку, резиновую уплотняющую прокладку и сетчатый фильтр насоса; |

| — отвернуть восемь винтов крепления головки насоса к корпусу, осторожно снять головку и освободить диафрагму; |

| — при необходимости замены клапанов выпрессовать из головки насоса обоймы клапанов, снять с обоймы резиновый клапан, пластину клапана и пружину. Не рекомендуется без необходимости вывертывать из головки и крышки насоса топливоподводящий и отводящий штуцеры; |

| - вывернуть из корпуса резьбовые заглушки оси рычага; |

| - вынуть ось рычага, предварительно сняв пружину рычага; |

| - вынуть рычаг привода насоса и втулку рычага; |

| - вынуть диафрагму вместе с тягой, пружиной, уплотнителем и держателем уплотнителя из корпуса насоса; |

| - вынуть валик рычага ручного привода вместе с уплотнительным резиновым кольцом, предварительно освободив пружину рычага; |

| - разобрать диафрагму, для чего отжать пружину и, сняв стальной держатель уплотнителя, снять ее; |

| - отвернуть гайку тяги, снять пружинную шайбу, верхнюю чашку, лепестки диафрагмы, нижнюю чашку и уплотняющую шайбу. |

| Осмотр и контроль деталей. |

| Тщательно осмотреть состояние деталей, предварительно очистив и промыв их в керосине или неэтилированном бензине. При необходимости замены клапана особо обратить внимание на состояние седла в головке. |

| Резиновые клапаны, прокладку крышки головки или лепестки диафрагмы, имеющие коробление и потерю эластичности, заменить. |

| Суммарный износ рабочей поверхности рычага, отверстия рычага, втулки, оси и корпуса насоса, а также текстолитовой шайбы тяги диафрагмы считать допустимым в пределах, которые обеспечивают получение подачи насоса не менее 145 л/ч при частоте вращения эксцентрика 1800 мин-1. |

| Сборка насоса. |

| Сборка насоса осуществляется в порядке, обратном разборке. При этом особое внимание следует обращать на правильность подсборки диафрагмы и ее установки в насос. |

| Перед сборкой необходимо проверить характеристику пружины насоса: свободная длина пружины — 50 мм; при нагрузке 50+3 Н (5,1+0,3 кгс) длина пружины должна быть 28,5 мм. Количество витков пружины — 6+0,5, наружный диаметр пружины — 24 мм, диаметр проволоки — (1,8±0,03) мм, материал — сталь 65ГА. |

|

| Подсборку диафрагмы рекомендуется выполнять в специальном приспособлении (рис. 4.84). Перед сборкой все детали промыть в чистом бензине, лепестки диафрагмы выдержать 30— 40 мин. в керосине и протереть чистой салфеткой с обеих сторон. Затем вставить тягу в приспособление и последовательно надеть на выступающий конец тяги резиновый уплотнитель тяги, уплотнительную медную шайбу, нижнюю чашку (вогнутой стороной вниз), четыре лепестка диафрагмы (так, чтобы штифты приспособления вошли в ее отверстие), верхнюю чашку и завернуть гайку рукой на несколько ниток резьбы, поставив под нее пружинную шайбу. Затем зажать все детали в приспособлении и довернуть гайку до отказа. |

| Вынуть подсобранную диафрагму из приспособления, надеть пружину на тягу и высвободить из пружины резиновый уплотнитель. Отжать пружину и установить на резиновый уплотнитель стальной держатель. |

|

| При запрессовке обойм клапанов в головку насоса необходимо обеспечить размеры между пластиной клапана и обоймой у впускных клапанов 1,5— 1,8 мм, у нагнетательного — 2,0—2,3 мм (рис. 4.85). |

| При сборке полностью подсобранной диафрагмы (с уплотнителем и пружиной, с головкой и корпусом) следует сначала слегка завернуть восемь винтов крепления головки к корпусу, а затем, отводя рычаг ручного привода в крайнее верхнее положение, полностью затянуть их. Это позволит предотвратить прорыв диафрагмы или ее чрезмерную вытяжку в начале работы насоса. |

|

| Головка и крышка при сборке насоса должны быть поставлены относительно корпуса в положение, показанное на рис. 4.86. |

| После сборки следует проверить насос на начало подачи, давление, разрежение и подачу так, как было указано выше. |

| Карбюратор. |

| Разборку карбюратора рекомендуется выполнять в следующем порядке: |

| — отвернуть винт крепления тяги воздушной заслонки к рычагу привода; |

| - отвернуть семь винтов крепления крышки поплавковой камеры, снять крышку и прокладку под ней, стараясь не повредить прокладку; |

| - отвернуть два винта и снять воздушную заслонку, если зазоры между воздушной заслонкой и воздушным патрубком превышают нормальные; |

| - отвернуть винт и снять распылитель ускорительного насоса; |

| - отвернуть винт и снять распылитель эконостата; |

| - отвернуть пробку и вынуть ось поплавка, снять поплавок, вынуть иглу топливного клапана. Вывернуть корпус топливного клапана вместе с прокладкой; |

| - отвернуть пробку фильтра и снять сетчатый фильтр; |

| - отвернуть четыре винта крепления крышки диафрагмы ускорительного насоса, снять крышку и вынуть диафрагму с пружиной; |

| - вывернуть главные жиклеры первой и второй камер карбюратора; |

| - вывернуть воздушные жиклеры и вынуть эмульсионные трубки первой и второй камер; |

| — вывернуть жиклеры системы холостого хода первой камеры и жиклеры переходной системы; |

| - отвернуть два винта и снять диафрагменное запорное устройство экономайзера принудительного холостого хода; |

| - отвернуть три винта и снять корпус автономной системы. |

| Контроль и осмотр деталей. |

| После разборки следует промыть детали в бензине, продуть сжатым воздухом и проверить их техническое состояние, которое должно удовлетворять следующим требованиям: |

| - все детали должны быть чистыми, без нагара и смолистых отложений; |

| - жиклеры после промывки и продувки сжатым воздухом должны иметь заданную пропускную способность или размер; |

| - все клапаны должны быть герметичными, прокладки — целыми и иметь следы (отпечатки) уплотняемых плоскостей; |

| - не должно быть заметных износов (люфтов) в соединениях: ось поплавка — кронштейн поплавка, бобышки корпуса смесительных камер — оси дроссельных заслонок. |

| Сборка карбюратора производится в порядке, обратном разборке. Сначала необходимо подсобрать все три части карбюратора — крышку, корпуса поплавковой и смесительных камер, а затем соединить их между собой. При сборке необходимо: |

| - следить за сохранностью и правильной установкой прокладок; |

| - следить, чтобы дроссельные и воздушная заслонки поворачивались совершенно свободно, без заеданий и плотно прикрывали свои каналы; |

| - затягивать все резьбовые соединения плотно, но без чрезмерных усилий; |

| - проверить и при необходимости отрегулировать уровень топлива в поплавковой камере. |